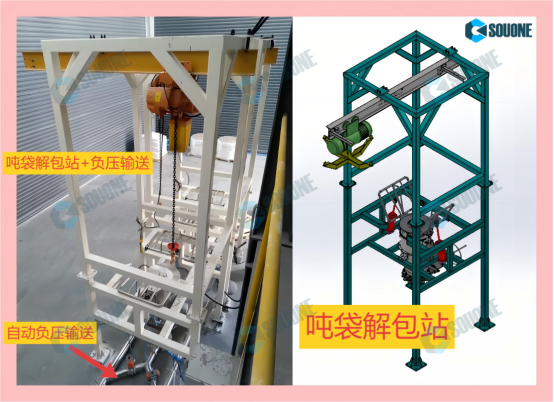

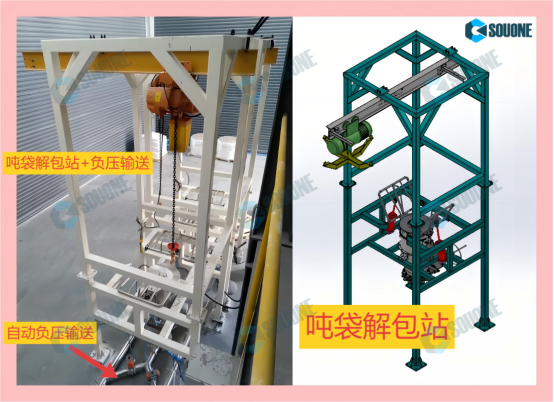

噸袋解包站是處理大批量粉體、顆粒物料的“第一道智慧防線”,其安裝與維護直接決定了整個投料系統的效率、潔凈度與安全性。作為“噸袋衛士”,它不僅需要強壯的“骨骼”(結構),更需要靈敏的“神經”(控制)和持久的“呼吸”(過濾)。以下是其安裝與維護的關鍵細節:

一、噸袋解包站的安裝細節:打造穩固、高效的“噸袋衛士”

選址與空間規劃:

承重地面:必須安裝在堅固、水平的混凝土地面上,確保能承受噸袋(通常1-2噸)滿載時的總重量(包括設備自重)。

吊裝空間:預留足夠的垂直空間(至少噸袋高度+提升行程+安全余量),確保噸袋能順利吊裝、提升和對接。水平方向也需足夠空間供叉車或行車操作。

管道走向:規劃好與下游設備(真空上料機、反應釜等)的連接管道路徑,盡量減少彎頭,降低輸送阻力。

維護通道:周圍預留至少0.8-1米的維護通道,便于檢修、更換濾芯和清理。

結構安裝與調平:

框架固定:使用符合規格的化學錨栓或膨脹螺栓將解包站主體框架牢固地固定在地面上,確保絕對穩定,無晃動。

水平校準:使用精密水平儀對框架進行多點校準,確保整體水平,避免噸袋吊裝時傾斜或受力不均。

噸袋吊裝機構安裝:

電動葫蘆/提升機:確保其額定載荷大于噸袋最大重量(建議1.5倍安全系數)。鋼絲繩/鏈條無磨損、打結。限位開關靈敏可靠,防止過卷。

吊架/吊鉤:與噸袋的四個吊耳匹配,確保吊裝平穩。吊點設計應使噸袋在解包時能均勻下垂,利于物料卸出。

進料口與夾袋器安裝:

精準對接:確保夾袋器(或快接接頭)與噸袋出料口法蘭尺寸匹配。

密封性:檢查夾袋器的密封圈(硅膠或氟橡膠)完好無損,安裝時確保夾緊力均勻,形成氣密連接,是防止粉塵外溢的第一道屏障。

高度可調:夾袋器高度應可調,以適應不同長度的噸袋出料管。

除塵系統連接:

管道連接:將解包站自帶的除塵接口通過軟管或硬管連接到中央除塵系統或自帶的脈沖除塵器。

氣密性:所有管道連接處必須密封,防止負壓泄漏,影響除塵效果。

濾芯安裝:正確安裝除塵器內的濾芯,確保端蓋密封圈到位,濾芯垂直無傾斜。

破拱與流化裝置安裝:

振動器/氣錘:安裝在解包站錐斗或筒壁的指定位置,用高強度螺栓固定,確保振動能量有效傳遞。

流化盤/氣墊:如配置,確保流化板安裝平整,氣孔無堵塞,氣管連接正確、無泄漏。

電氣與控制系統連接:

電源與氣源:連接符合規格的電源(電壓、相數)和潔凈、干燥的壓縮空氣源(壓力通常0.4-0.7MPa)。

傳感器與執行器:正確接線真空/壓力傳感器、料位計(如有)、電磁閥、電機等。

接地:確保整個設備良好接地,防止靜電積聚,尤其對易燃易爆物料至關重要。

二、噸袋解包站維護細節:守護“噸袋衛士”的持久戰斗力

日常維護(每班/每日):

目視檢查:檢查設備整體有無異常(異響、劇烈振動、漏粉、漏氣)。

密封檢查:檢查夾袋器密封圈是否完好、有無老化開裂,及時清理殘留粉料。

濾芯壓差監控:觀察除塵器壓差表,若壓差持續偏高,可能需要手動觸發反吹或檢查。

集塵斗清理:清空除塵器下方的集塵斗,防止粉塵堆積影響反吹效果或造成二次污染。

噸袋殘留檢查:確認噸袋內物料已基本排空,無大量殘留。

定期維護(每周/每月):

濾芯深度清潔或更換:

對于濾芯:根據物料特性和使用頻率,定期(如1-3個月)拆下用壓縮空氣從內向外吹掃。若濾芯破損、堵塞嚴重或壓差無法降低,則必須更換。

對于濾袋:定期檢查有無破損,必要時更換。

振動器/氣錘檢查:檢查固定螺栓是否松動,運行是否正常。

流化盤檢查:檢查流化板氣孔是否堵塞,清理積粉。

閥門與管路檢查:檢查氣動閥門動作是否靈活,電磁閥線圈是否過熱,氣管有無老化、龜裂、泄漏。

緊固件檢查:對所有關鍵部位的螺栓、螺母進行檢查并重新緊固。

預防性維護(每季度/每年或按運行小時):

真空泵/風機維護:更換潤滑油(如適用),檢查葉輪/轉子磨損情況,清理內部積塵。

稱重系統校準(如集成稱重):使用標準砝碼對稱重模塊進行校準,確保計量精度。

電氣系統檢查:檢查PLC、繼電器、接觸器等電氣元件,緊固接線端子,清理灰塵。

結構檢查:檢查框架、吊臂等承重結構有無裂紋、變形、腐蝕。

安全維護要點:

斷電掛牌(LOTO):任何維護操作前,必須切斷電源和氣源,并上鎖掛牌,防止誤啟動。

防爆要求:在易燃易爆環境,所有電氣元件必須符合防爆等級(如Exd,Exe),設備整體接地良好。

個人防護:維護人員應佩戴防塵口罩、護目鏡、手套等PPE。

“噸袋衛士”的守護箴言:

安裝是根基:精準、穩固、密封是高效運行的前提。

維護是生命:定期清潔濾芯、檢查密封、緊固部件,是保持“呼吸”順暢和“骨骼”強健的關鍵。

細節定成敗:一個松動的螺栓、一條老化的密封圈、一個堵塞的濾芯,都可能讓“衛士”失守,導致粉塵泄露、效率下降甚至停機。